Автоматическая сварка TIP TIG

Аргонодуговая электросварка, в которой основные операции — подача электрода в дугу и перемещение дуги по линии сварки — механизированы. Если механизирована только подача проволоки, а дугу перемещают вручную, сварка называется полуавтоматической. Чаще всего применяется А. с. плавящимся электродом-проволокой, смотанной в бухту массой от 15 кг и непрерывно подаваемой в дугу по мере плавления. Для защиты сварочной ванны от атмосферного воздуха, а также для раскисления металла и его легирования шов предварительно засыпают толстым слоем флюса, в который погружена дуга. Флюс обеспечивает высокое качество металла шва, устраняет разбрызгивание металла, позволяет повысить сварочный ток и производительность в несколько раз по сравнению со сваркой открытой дугой. Дуга по линии сварки (например, при круговых швах) перемещается передвижением сварочного автомата или самого изделия. Если автомат конструктивно объединён с механизмом передвижения, его называют самоходным; если же его передвигают непосредственно по поверхности изделия или по лёгкому переносному пути, уложенному на изделие, то его называют сварочным трактором. Распространены шланговые полуавтоматы TIP TIG. В них электродная проволока из механизма подачи по гибкому шлангу поступает в держатель, находящийся в руке сварщика. Вместо флюса применяют защитные газы — аргон или углекислый газ, а также газовые смеси. Однако из-за разбрызгивания металла в этом случае сила тока и производительность ниже, чем при сварке под флюсом. Известна также А. с. неплавящимся вольфрамовым электродом в защитном газе, обычно в аргоне. Наряду с проволокой сплошного сечения при автоматической и полуавтоматической сварке пользуются т. н. порошковым электродом, представляющим собой трубку, начинённую порошками железа, легирующих и флюсообразующих компонентов.

Сварка сварочным трактором

Сварочный трактор представляет собой самоходный автомат для дуговой электрической сварки, который при необходимости можно перенести в нужное для работы место. Аппарат двигается по вектору свариваемых кромок по поверхности изделия или легкому по конструкции рельсовому пути, который переносится по месту требования. Головка сварочного трактора имеет механизм подачи электродной проволоки, проходящей через мундштук к месту сварки. Катушка с проволокой, головка и пульт управления установлены на передвижной тележке.

На практике сварочные трактора и сварочные автоматы являются наиболее простым и обоснованным решением в автоматической сварке. Сварочные трактора для сварки под флюсом и сварки в защитных газах плавящимся электродом имеют широкое распространение и популярность у предприятий, работающих в этой отрасли. Такие решения являются правильными, гибкими и универсальными. Однако в то же время дают возможность ощутимо увеличить производительность сварки и качество получаемых сплавов.

Сварочный полуавтомат TIP TIG представляет наибольший интерес для клиента. Благодаря прочной конструкции и высокой производительности , они имеют репутацию как надежные и удобные в работе.

Сварка нержавеющей стали

Н ержавейка или нержавеющая сталь имеют уникальные параметры, дающие возможность внедрять такой металл практически во всех сферах жизнедеятельности.

Металл является очень крепким и надежным, имеет хорошие эстетические свойства и привлекательный внешний вид. Обработка нержавейки может вестись разнообразными методами, включая штамповку, токарные способы и сварку.

Довольно часто сварка нержавейки необходима во время возведения зданий и конструкций.

Современные технологии сварки позволяют полностью избежать прежних дефектов изделий из нержавейки, включая разлом сварных швов. В результате современные швы получаются надежными, прочными и эластичными. Это позволяет конструкциям из нержавейки выдерживать большие нагрузки, температурные перепады, удары и вибрации.

Сварка нержавейки проводится следующими способами:

— аргонно-дуговой сваркой

— ручной сваркой

— полуавтоматом.

Чаще всего сталь имеет нормальную степень свариваемости. В то же время определенные классы стали могут быть подвержены межкристаллитной коррозии, которая разрушает металл. Особенно опасен этот вид коррозии внутри изделия, что может стать причиной его полной поломки.

Нержавеющая сталь должна свариваться с большой осторожностью, так как она имеет отличие от углеродистой стали в виде более высокого электрического сопротивления и температуры плавления, но в то же время имеет меньшую величину теплопроводности. При сварке полуавтоматом TIP TIG нет брызг, в следствии чего нет зачистки.

Двусторонняя сварка

Двусторонние швы являются наиболее распространенными при сварке котлов, цистерн и нефтеаппаратуры из металла толщиной более 12 мм. Первый слой сваривают на флюсоременной подушке, на временной подкладке или на весу.

Для сварки на флюсоременной подушке подлежащие сварке стыки собирают с обязательным зазором. Флюсо-ременные подушки бывают без привода и приводные. Неприводные подушки часто пробуксовывают.

В качестве временных подкладок, применяемых для сварки первого слоя, используют стальные полосы шириной 30—50 мм и толщиной 3—4 мм. Эти полосы прикрепляются к свариваемым кромкам прихватками, которые после сварки стыка срубаются. Стык собирается с зазором, достаточным для просыпания мелкого флюса.

Для сварки первого слоя кольцевых швов применяют заделку стыка асбестом или асбестовые ленты и шнуры. Асбест не должен проникать в зазор больше чем на 20—25% толщины свариваемого металла, так как при соприкосновении жидкого металла или флюса с асбестом могут получаться поры в шве.

Стыки металлов толщиной от 2 до 20 мм сваривают без скоса кромок, при толщине от 20 до 30 мм делают V-образную разделку с углом разделки 60—80° и притуплением, равным 55—65% толщины свариваемое металла, а при больших толщинах Х-образную с углом разделки 60—80° и притуплением 10 мм. При толщине металла больше 40 мм лучше применять рюмкообразную разделку.

Стыки с Х-об-разной разделкой чаще всего сваривают многопроходной сваркой (от двух до четырех слоев с каждой стороны). При многопроходной сварке рекомендуется начало и конец каждого прохода смещать на 150—200 мм и тщательно зачищать каждый слой от шлака, брызг и всяких загрязнений. Шлаковую корку следует удалять только после ее полного затвердевания.

Сварка никелевых сплавов

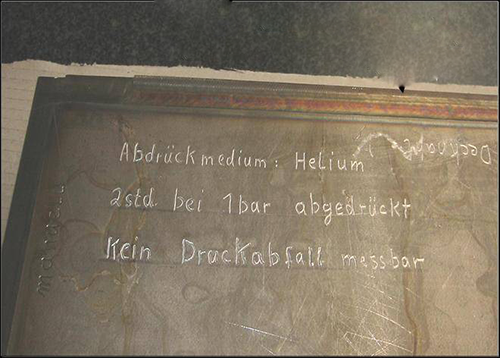

Высокая стойкость против коррозии в ряде агрессивных сред, жаропрочность, большое омическое сопротивление и некоторые другие специальные свойства никеля и его сплавов обусловливают применение этих материалов в химическом машиностроении, электрохимической и других отраслях промышленности. При изготовлении сварной аппаратуры для химической промышленности используют преимущественно никель марки Н0 (не менее 99,93% Ni). В среднем для этого никеля в отожженном состоянии временное сопротивление 38—45 кгс/мм2, относительное удлинение 32—50%. В сварных изделиях применяют сплавы никеля с медью, хромом, алюминием и другими элементами.

По технологии и технике сварки никель и его сплавы близки к стали и особенно к коррозионностойкой. При выборе метода и разработке технологии сварки наряду с предотвращением дефектов металлургического характера (пор и кристаллизационных трещин) необходимо особое внимание уделять получению требуемых эксплуатационных свойств соединений. При изготовлении никелевых конструкций наиболее широкое применение получила аргоно-дуговая сварка вольфрамовым электродом. Этот метод благодаря большой универсальности и обеспечению высокого качества соединений вытесняет ручную дуговую сварку покрытыми электродами, газовую сварку и даже сварку под флюсом. В малом объеме применяется также аргоно-дуговая сварка плавящимся электродом. Аргоно-дуговая сварка вольфрамовым электродом осуществляется постоянным током прямой полярности.

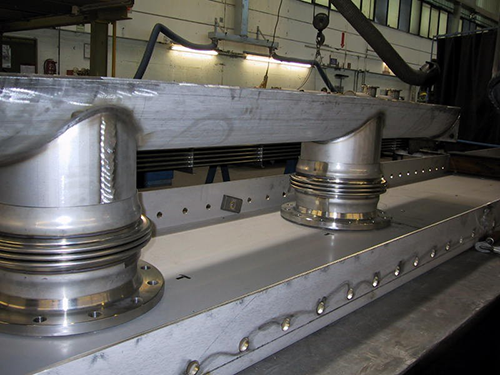

Сварка алюминиевых сплавов

Алюминиевые сплавы используют в сварных конструкциях различного назначения. Основными достоинствами их как конструкционных материалов являются малая плотность, высокая удельная прочность, высокая коррозионная стойкость. Чистый алюминий, ввиду низкой прочности, для изготовления конструкций используют в отдельных случаях в химической, пищевой и электротехнической промышленности. Алюминий высокой чистоты применяют в отраслях новой техники, в том числе при производстве полупроводников. В качестве конструкционных материалов в основном используют полуфабрикаты из алюминиевых сплавов. По показателям отношения прочности и текучести к плотности высокопрочные алюминиевые сплавы значительно превосходят чугун, низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана.

Алюминиевые сплавы разделяют на литейные и деформируемые по пределу растворимости элементов в твердом растворе. В сварных конструкциях в основном используют полуфабрикаты (листы, профили, трубы и др.) из деформируемых сплавов. Концентрация легирующих элементов деформируемых сплавов меньше предела растворимости, и при нагреве эти сплавы могут быть переведены в однофазное состояние, при котором обеспечивается их высокая деформационная способность.

Сварка специальной горелкой

Сварочные полуавтоматы для сварки в защитных газах обеспечивают подвод газа в зону сварки, снабжены газовым клапаном, останавливающим подачу газа после прекращения процесса сварки.

Сварочные полуавтоматы для сварки под флюсом имеют специальную горелку с воронкой для засыпания флюса. У них более мощный механизм подачи проволоки, поскольку для сварки под флюсом обычно используются проволоки большего диаметра, чем для сварки в защитных газах.

В сварочных полуавтоматах для сварки порошковой проволокой применяется специальная конструкция подающих роликов для предотвращения сплющивания проволоки.

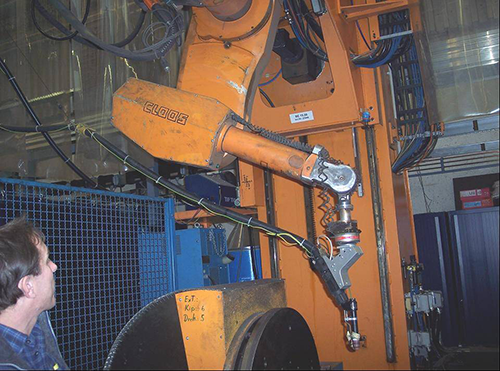

Роботизированная сварка

Роботизированная электродуговая сварка на базе промышленных роботов манипуляторов – один из самых распространенных видов сварки на современных производствах.

Роботизированная электродуговая сварка составляет около 23% от всех используемых промышленных роботов на предприятиях. При электродуговой сварке генерируется сильный нагрев металла в точке сварочного шва за счет прохождения электрического тока через электрод на свариваемую деталь.

Основные преимущества роботизированной автоматической электродуговой сварки:

1. Качественный сварной шов

2. Высокая скорость

3. Экономия на расходных материалах.

4. Возможность работы сварочных комплексов 24/7

5. Один сварочный комплекс заменяет около 6 сварщиков и как правило быстро окупается.

Наплавка

Наплавку металла при помощи дуговой сварки применяют для восстановления изношенных деталей. Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Для этого применяют различные виды сварки, в том числе и ручную дуговую с плавящимся или не плавящимся электродом. Наплавку плавящимся электродом ведут по той же технологии, что и обычную сварку. Перед наплавкой поверхность тщательно зачищают, следя особенно за тем, чтобы не осталось жировых пятен и коррозии. Электроды подбирают, исходя из условий эксплуатации наплавляемой поверхности. Для этого применяют как обычные сварочные электроды, предназначенные для сварки легированных сталей, так и специальные наплавочные электроды, обладающие заданными свойствами. Для наплавки износостойких поверхностей применяют порошковые проволоки с заданным химическим составом.